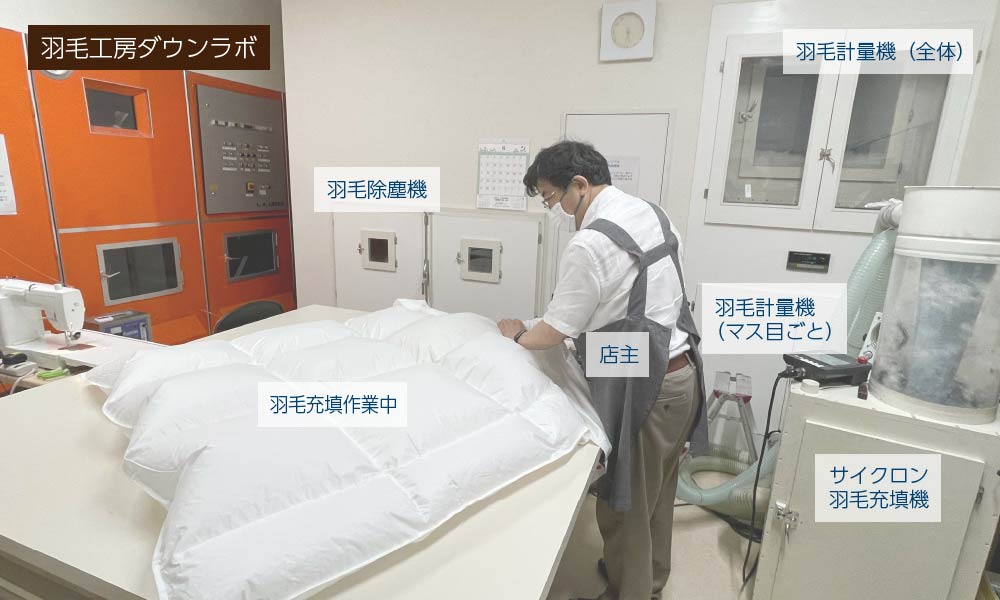

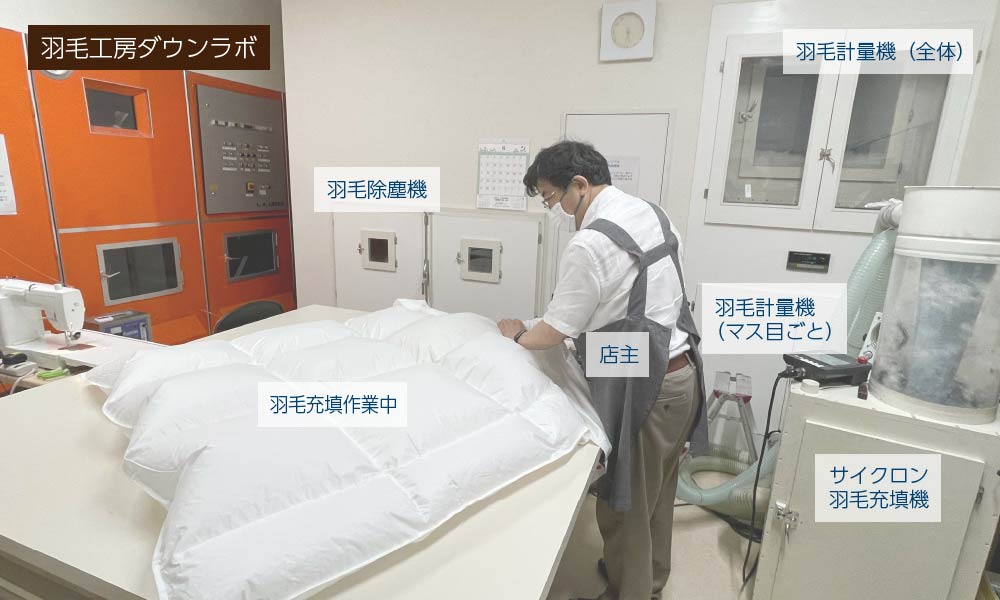

羽毛布団のお持ち込みは本店・羽毛工房ダウンラボへ

羽毛工房ダウンラボは本店にあります。

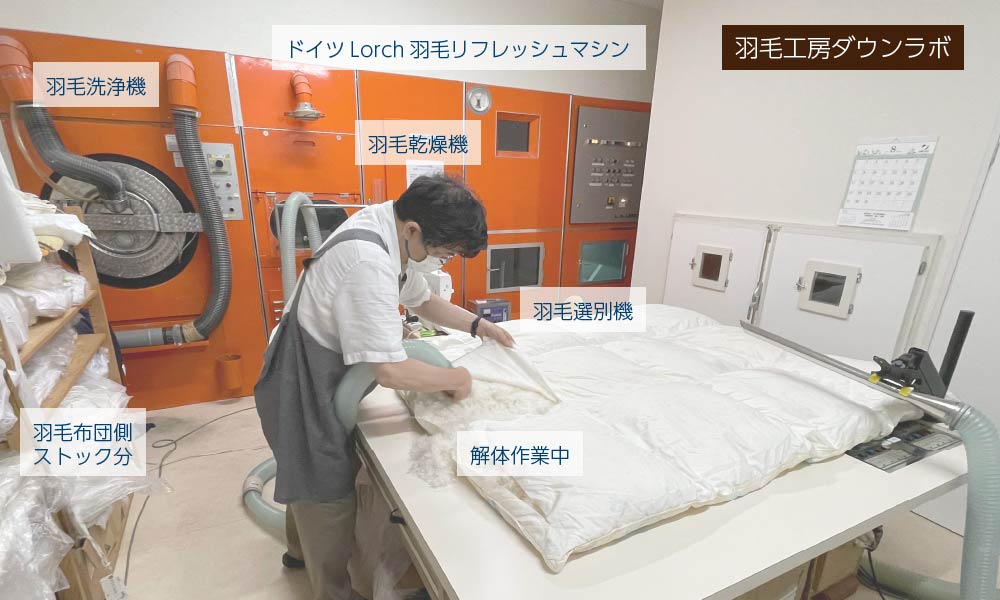

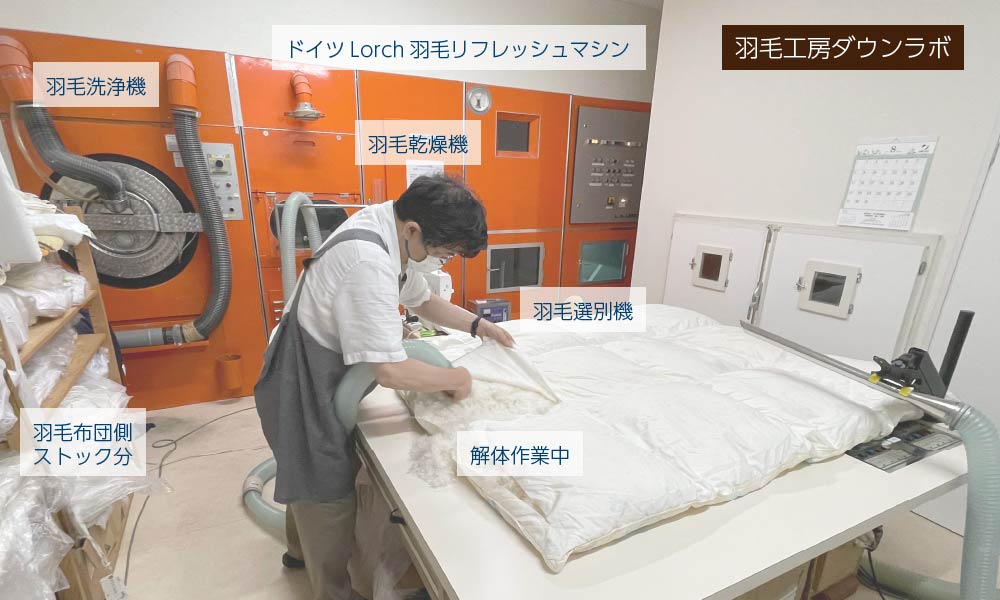

オレンジカラーのマシンは、ドイツLorch社の羽毛リフレッシュマシンです。日本で店頭に導入されているのは2軒のみです。羽毛を洗い、乾燥し、分別を行ないます。分別機にはオゾン発生器が接続されていて、オゾンで殺菌・脱臭を行ないます。

右サイドの白いマシンは、羽毛除塵機と羽毛計量器、サイクロン式の羽毛充填機です。羽毛計量器はさらに下に2つの計量器があり、交互にマス目ごとの羽毛量を計量します。

新品を作る場合は、羽毛計量器に新品羽毛を入れて計量し、側に充填して仕上げます。

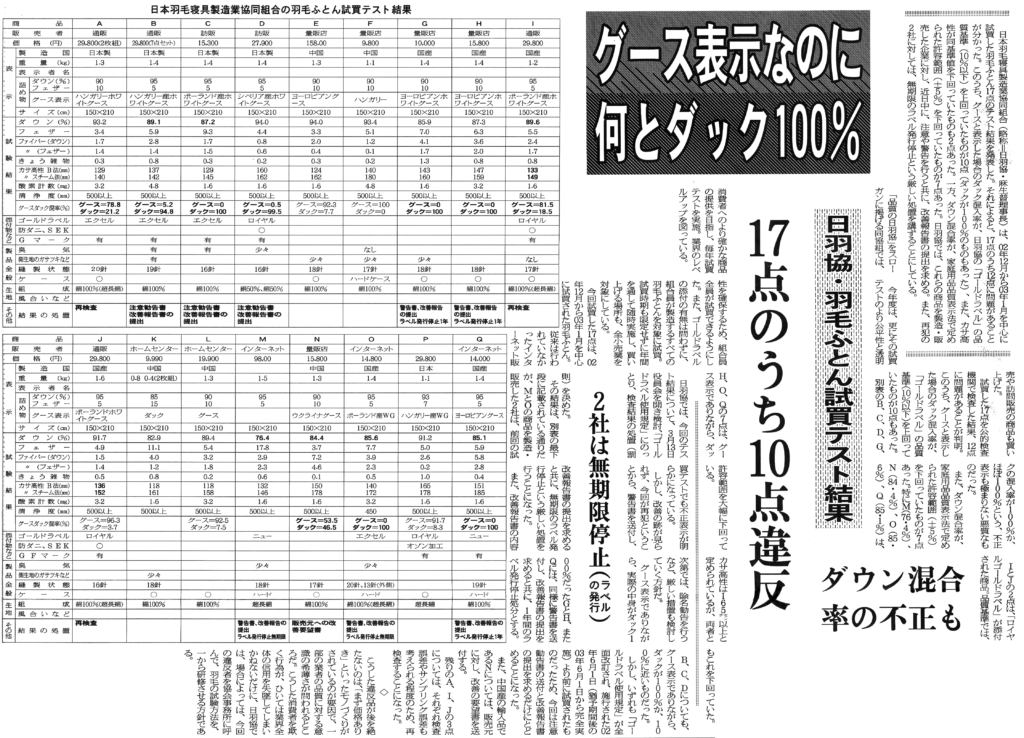

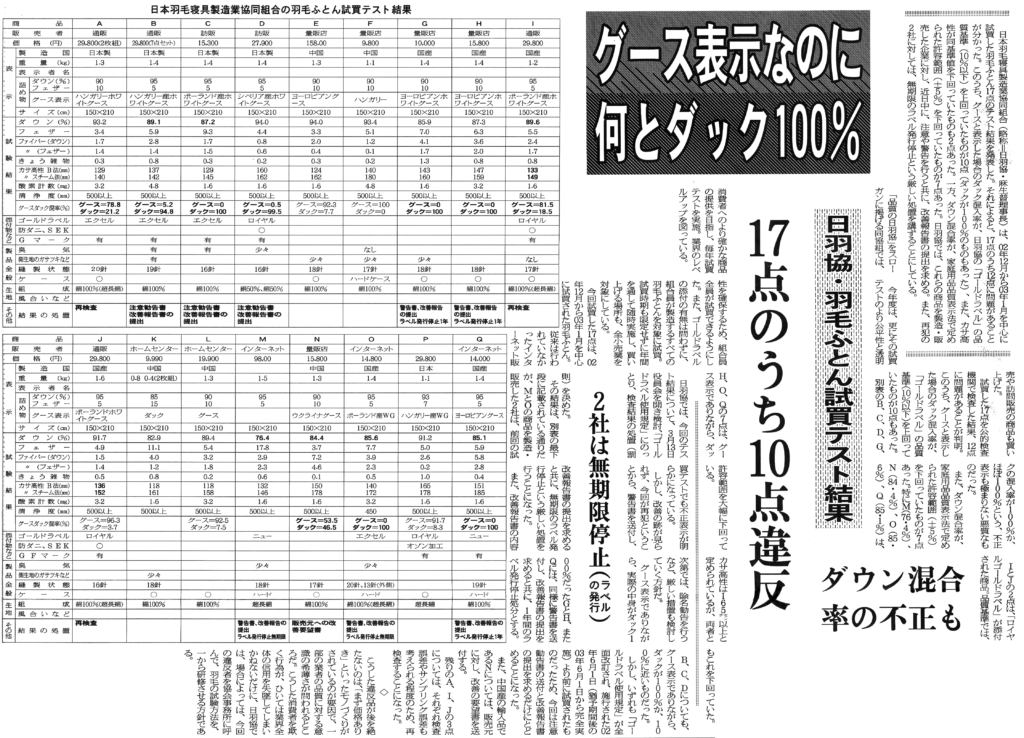

未だに続く、羽毛の種類や産地の偽装

残念ながら、昔から羽毛布団は狐と狸のばかしあい

今から40年前、羽毛ふとんの普及率はまだまだ低く、それ故に訪問販売やマルチ商法で販売されて社会的にも問題になってきた頃です。

もともと、私どもは綿屋です。100年以上にわたって木綿わたの打直しや仕立てを生業としてきました。小売店として事業を広げたものの、木綿わたに関しては製造直売、作り手のこだわりを持ってお客様にお届けしてきました。ところが、羽毛ふとんや羊毛ふとんが増え始めてくると、西川のようなメーカーさんの企画製造した製品を仕入れて販売するというスタイルに変わってきました。

そうすると、中に入っている羽毛が本当にいいかどうかはメーカーまかせで、信用するしかありません。しかし一流メーカーでも中身をごまかしているケースが散見され、専門店としてこのままでいいのか?という疑問を持ったことがきっかけとなりました。

一方で急速な円高が進み、100%輸入している羽毛は価格がぐっと値下がりし、そのためもあって羽毛ふとんの普及率は急激に増えました。こうなると出てくるのが粗悪品です。

残念なことに羽毛布団業界においては、品質や産地のごまかしは常態化していました。かつてのごまかしは、ホワイトグースダウン表示なのにダックダウンしか入っていないとか、ダウン率90%なのに67%しかなかったなど、かなりひどいものがありました。私どもが羽毛布団をオリジナル仕様で手づくりによってお届けしているのは、一流メーカー製といえども怪しい羽毛布団が少なからず存在していたからです。

今でも、いや、高騰している今だからこそ怪しい

羽毛の規格も厳しくなっているにもかかわらず、羽毛の偽装は隠れて行なわれています。最近でも2016年に巧妙な手口で産地偽装を行っていることが新聞報道で問題になり、店主が専門家としてTBSテレビ「ひるおび」に出演しました。

それでも懲りない連中 業界のモラルはいずこに

この事件から、羽毛のトレーサビリティが非常に厳しくなりました。出荷証明書がないとデパートなどでは販売できなくなったなど、改善が見られたのですが、羽毛が高騰すると、必ず偽装問題がでてきます。特に2022~2023年は円安や戦争なども影響で30%以上原料があがりました。心配です。

羽毛布団を自社製にしてきた取組の歴史

羽毛布団の自社充填仕上げとリフォームを始めたのは1988年 35年前

1980年後半から羽毛布団は普及率が上がっていきました。それと同時に、羽毛の質があまりに乱れていましたので、1988年、羽毛ふとんを自社で製造しようということでR&Rシステム導入しました。

最初は素人同様だったものの、羽毛の原料を調べていくうちにだんだんと羽毛の質の違い、その見分け方がだんだんとわかるようになってきました。また、このシステムでは簡単なスチーム洗浄による羽毛布団のリフォームができましたので、リフォームも店頭で行うようになりました。

その後、生地の種類や側の縫製、充填量の違いなどもいろいろ研究を深めていきました。羽毛に関する情報はいろいろと出ていますが、本当の情報というものは、現場、つまり羽毛の飼育をしている農場、原料メーカーや生地メーカーを訪ねて調べなければ通常の寝具店では手に入らないのだということがわかってきました。

1998年より毎年ヨーロッパで本物の羽毛を手に入れる

羽毛の原料も、現在のスリープウェル・カウフマン社と河田フェザー社、ANIMEXに決めるまでは紆余曲折がありました。同じスペックの、例えばハンガリーホワイトグースでダウン93%といっても原料メーカーによって品質がずいぶん違います。最初はそのようなことがわからず、ずいぶんと授業料を払ったこともあります。

2005年より、既成品の仕入は中止。全てオリジナル仕様の羽毛布団に

大きな転機は1998年のヨーロッパ視察でした。ハンガリーの羽毛農場や、ハンガリー・スイスの羽毛工場を視察し、ヨーロッパのマーケットの現状を見ると、ずいぶんと日本は遅れていることに気がついたのです。まさに井の中の蛙でした。しかし2000年頃でも、自家製造の羽毛と既製品の羽毛の販売比率は1:2ぐらいで、まだまだ既製品の羽毛が多数派でした。

その後、日本睡眠環境学会認定の睡眠環境コーディネーター資格の取得や、滋賀医科大学認定の睡眠指導士資格を取得する勉強の中で、睡眠の環境に合わせた羽毛ふとんの作り方が必要なことに気がつきました。従来の羽毛ふとんはあまりにも「売るための羽毛ふとん」であり、「眠るための羽毛ふとん」にはほど遠かったのです。

そんな経緯で、側生地を全て自前で調達し(側縫製は協力工場)、羽毛も全て店主がより抜きのモノだけを使うようにしていきました。2005年からは、店頭で販売する羽毛ふとんは原則的に全てオリジナル仕様で、自社での充填仕上げをしています。さらに2024年からは肌掛布団についても自社での充填仕上げにいたしました。

ドイツ・Lorch社の羽毛リフレッシュマシーンを導入

2006年12月 店舗設置としては日本で2番目の導入 プレミアムダウンウォッシュが可能に

羽毛ふとんのリフォームはR&Rシステムによって行っていました。これは、スチーム&除塵によって、羽毛を蘇らすというものです。当初はリフォームもそれほど多くなかったのでこれでも十分だったのです。ところが、羽毛ふとんの普及率が高くなるにつれリフォームの需要が増えてきました。リフォームの中には、かなり汚れが強いものもあり、これについては、羽毛ふとんを事前に丸洗いすることで対応をしてきましたが、ふとんごと洗うのでは汚れ取りが十分ではありません。

どのように対応しようか迷っていたときに、カウフマン社のボーラー会長から「ドイツで中古だが非常に程度の良い羽毛リフレッシュマシンがあるが、どうか?」と、渡りに舟のオファー。20年落ちの中古とはいえ、ドイツで分解、コンテナ梱包、日本へ運んで再組立のコストは決して安い買い物ではありません。同じものは、毎年フランクフルトで行われるハイムテキスタイル見本市の際に見学するドイツの高級寝具店BettenRidの2階フロアに鎮座しています。日本の専門店で設置しているのはわずかに1店舗のみでした。

少し迷いましたがR&Rシステムが老朽化していることもあり、導入を決断。9月末に決定して、12月には設置というスケジュールです。従来のものに比べるとかなりのスペースを必要とするため売り場を大幅にアレンジしなければならないのと、導入コストを少しでも稼ぐために、早速店じまい売り出しとなりました。

12月初旬、20フィートのコンテナに詰め込まれて荷物が到着。ドイツから組立職人のDieterさんとHermannさんが2人来て一週間にわたって組立を行いました。途中水圧が不足したりとトラブルはあったものの無事完成です。

Lorch(ロルヒ)社は大手の羽毛原料工場に羽毛の洗濯機や選別機、除塵機などを供給しているメーカーです。もちろんKauffmann sleepwell社も河田フェザーもLorchの設備を導入していますから、羽毛を知り尽くしたメーカーといえるでしょう。そのロルヒ社が小さな工場用に企画したのが、今回のリフレッシュマシンです。

第9回グリーン購入大賞 中小企業部門で大賞を受賞

羽毛布団を独自でリユースして仕立直しをしていること、天然素材中心の品揃えで「長く使う、再利用する、生分解する」という環境に負荷がすくないグリーン購入の推進を行なってきたことに対し、2007年 第9回グリーン購入大賞において中小企業部門で大賞を受賞しました。

より完璧なリフォームと羽毛製造を求めてさらなる改良を

抗菌防臭のため、オゾン処理を導入

洗浄システムとしてはこの上ないシステムですが、念には念を入れるという考え方の元に、オゾン処理工程を加えました。羽毛が乾燥した後オゾン処理をすることにより、殺菌脱臭を徹底します。

ダウンファイバーを取り除く除塵機を導入

Lorchのマシンによる羽毛直洗いは日本羽毛協会の羽毛リフォームの工程でも一番レベルの高いプレミアムダウンウォッシュに相当しますので、これでも十分すぎるぐらいなのですが、個人的にはダウンファイバーの除去がいまひとつ不満で、もう少しダウンファイバーなどの羽毛ゴミを減らせないものかと考えていました。

除塵機を通すことにより(通常は10分間)、細かな羽毛ゴミやダウンファイバーをかなり減らせるようになりました。

さらに一番最初に導入したR&Rシステムも、計量機が壊れてしまい、充填は勘でいれるという状態になってきました。もちろんそれまでに3,500枚以上作っていたので、ほとんど職人芸のような技でちゃんと充填ができていたのですが、いつまでもそんなわけに行きません。

二槽式サイクロン羽毛充填機機を導入

リフレッシュした羽毛のゴミをさらに徹底的に取り除く羽毛除塵機+そして1g単位の計量でより細かな充填を可能にした二槽式充填機です。さらに充填機の吹き込み口にはサイクロン機を取り付けました。

効率が悪くなっても、じっくり手間をかける

サイクロン充填機はサイクロン渦を発生させながらマスに充填を行っていくために、充填速度は倍以上かかってしまいます。非常に悩ましい選択でしたが、効率よりホコリを取ることにしました。なぜなら、一般の工場では作業効率が下がるために、このようなシステムで充填することはできないからです。

私どもは工場のように毎日何十枚も製造するわけではありません。たとえ効率が少々下がっても、店頭で一枚一枚丁寧に仕立てを行うという、眠りのプロショップSawadaでないとできない、羽毛のリフォームを実現しようということに決めたのです。

サイクロンは円筒形の中で渦巻きを発生させ、羽毛に含まれる比較的重いゴミを取り除く仕組みです。十分に洗浄した新品の羽毛でも、実際には破損した小羽根などが含まれますが、サイクロンによってこれらを取り除くことができます。

太陽光パネルの設置により電力はカーボンフリーに SDGsの推進

本店の屋根に太陽光パネル48kWを設置。羽毛工房ダウンラボで使う電力についてはカーボンフリーを実現しました。眠りのプロショップSawadaは20年以上に渡ってグリーン購入とSDGsの推進を行なってまいりましたがその一環です。

羽毛ふとんの新規仕立:羽毛を計量し側に羽毛を充填する

新品の羽毛布団を作る場合は、原料の入った袋から直接計量器に必要な分を入れます。充填機には3つの計量機があって、全体の重量を計る計量機A、交互にマスに入れるために用意された2つの槽の計量機1と計量器2。2つの槽は一方が充填を行っている間に、もう一方の槽は次のマスの充填分を計量します。設定は1g単位ですが、実際にはプラスマイナス1g+αぐらいの誤差が出てしまいます。

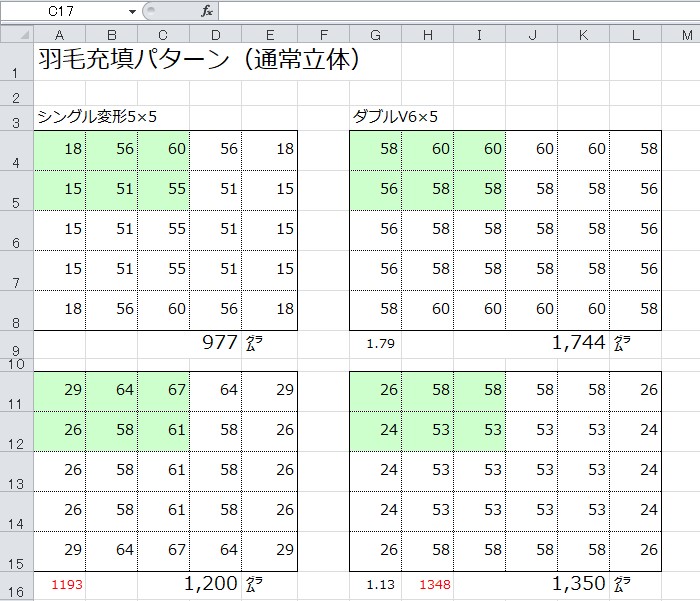

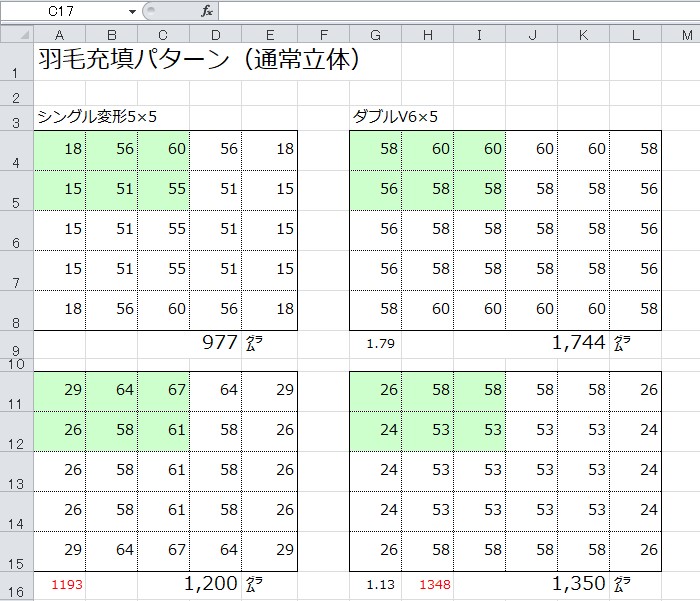

各マスにどれぐらいの量を充填していくかは、パソコンによって計算します。オリジナルの変形5×5キルトの場合、一般には均等に充填することがおおいのですが、眠りのプロショップSawadaは、もう少し細かく調整します。襟元はへたりやすいですし、保温力を高めるには中央部を厚めにしておいた方がいいからです。

1,200g充填する場合、中央襟元は67g、中央部は61g、両横は襟元64g、中央部58gといったように、充填量を変えながら仕上げて行くのです。これも自家製だから手間をかけて行うことができるのです。

実際にサイクロンを動かしてみると、リフォームの羽毛はもちろんのこと、新品の羽毛でも結構ゴミが取れることに驚かされます。